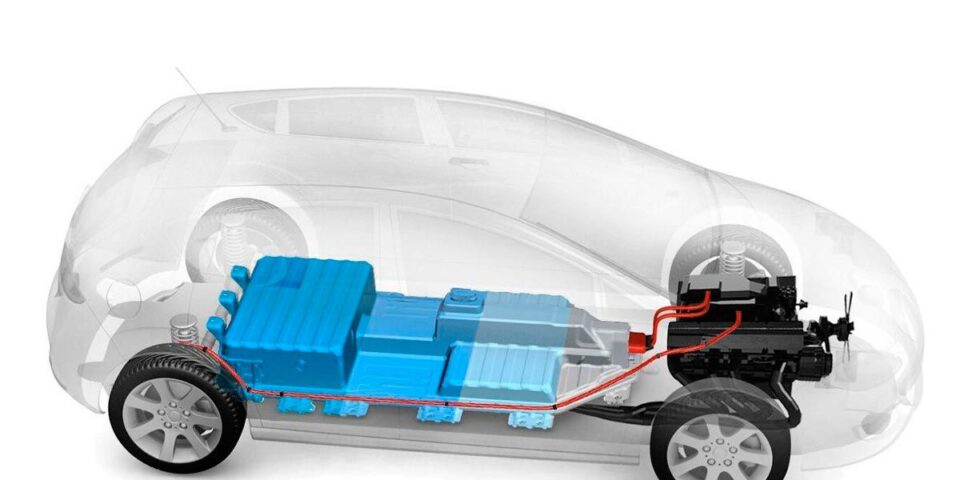

Investigadores de la Universidad Tecnológica de Chalmers, en Suecia, han desarrollado un método sostenible y eficiente para recuperar el 98% del litio de las baterías de coches eléctricos que no requiere del uso de productos químicos contaminantes. El método puede ampliarse con la intención de reciclar todos los componentes de las baterías y esperan que pueda utilizarse en la industria en los próximos años. De este modo, la transición energética desde combustibles fósiles al uso de electricidad almacenada en baterías para movilidad de vehículos requeriría una menor extracción de metales del subsuelo.

Por: Residuos Profesional

Investigadores de la Universidad Tecnológica de Chalmers, en Suecia, han ideado un proceso de reciclaje eficiente que no requiere productos químicos contaminantes.

Cómo funciona el método: el contenido triturado de una célula de batería de coche gastada (bolsa plateada), en forma de polvo negro finamente molido (plato de la izquierda), se disuelve en un líquido transparente: ácido oxálico. Transcurrido un tiempo determinado, la mezcla negra se filtra. El aluminio y el litio acaban en el líquido (azul verdoso), mientras que los demás metales, como el cobalto, el níquel y el manganeso, permanecen en los «sólidos» oscuros (plato de la derecha). Foto: Anna-Lena Lundqvist / Chalmers.

Investigadores de la Universidad Tecnológica de Chalmers (Suecia) han desarrollado un método nuevo para reciclar los metales de las baterías usadas de los coches eléctricos. El sistema permite recuperar el 100% del aluminio y el 98% del litio de las baterías. Al mismo tiempo, se minimiza la pérdida de otras materias primas valiosas como el níquel, el cobalto y el manganeso. El proceso no requiere productos químicos caros ni nocivos porque los investigadores utilizan ácido oxálico, un ácido orgánico que se encuentra en el reino vegetal.

«Hasta ahora, nadie había conseguido encontrar las condiciones exactas para separar tanto litio con ácido oxálico y, al mismo tiempo, sacar todo el aluminio. Como todas las baterías contienen aluminio, tenemos que poder quitarlo sin perder los demás metales», explica Léa Rouquette, estudiante de doctorado del Departamento de Química e Ingeniería Química de Chalmers y una de las autoras del trabajo publicado en la revista Separation and Purification Technology.

En el laboratorio de reciclaje de baterías de Chalmers, Rouquette y la investigadora Martina Petranikova muestran cómo funciona el nuevo método. En el laboratorio hay celdas de baterías de coche gastadas y, en la vitrina de gases, su contenido pulverizado. Se trata de un polvo negro finamente molido que se disuelve en un líquido transparente, el ácido oxálico. Rouquette produce tanto el polvo como el líquido en algo que recuerda a una batidora de cocina. Aunque parece tan fácil como preparar café, el procedimiento exacto es un avance científico único y recientemente publicado. Ajustando la temperatura, la concentración y el tiempo, los investigadores han dado con una nueva receta extraordinaria para utilizar el ácido oxálico, un ingrediente respetuoso con el medio ambiente que puede encontrarse en plantas como el ruibarbo y las espinacas.

«Necesitamos alternativas a los productos químicos inorgánicos. Uno de los mayores cuellos de botella de los procesos actuales es la eliminación de materiales residuales como el aluminio. Se trata de un método innovador que puede ofrecer a la industria del reciclado nuevas alternativas y ayudar a resolver problemas que obstaculizan el desarrollo», afirma Martina Petranikova, profesora asociada del Departamento de Química e Ingeniería Química de Chalmers.

INVERTIR EL ORDEN Y EVITAR LA PÉRDIDA

El método de reciclaje de base acuosa se denomina hidrometalurgia. En la hidrometalurgia tradicional, todos los metales de una batería de un coche eléctrico se disuelven en un ácido inorgánico. A continuación, se eliminan las «impurezas», como el aluminio y el cobre. Por último, se recuperan por separado metales valiosos como el cobalto, el níquel, el manganeso y el litio. Aunque la cantidad de aluminio y cobre residuales es pequeña, se necesitan varios pasos de purificación y cada paso de este proceso puede causar pérdidas de litio. Con el nuevo método, los investigadores invierten el orden y recuperan primero el litio y el aluminio. Así, pueden reducir el desperdicio de metales valiosos necesarios para fabricar nuevas baterías.

La última parte del proceso, en la que se filtra la mezcla negra, también recuerda a la preparación del café. Mientras que el aluminio y el litio acaban en el líquido, los demás metales se quedan en los «sólidos». El siguiente paso del proceso consiste en separar el aluminio y el litio.

«Como los metales tienen propiedades muy diferentes, no creemos que sea difícil separarlos. Nuestro método es una nueva vía prometedora para el reciclado de baterías, una vía que sin duda merece una mayor exploración», afirma Rouquette.

«Como el método puede ampliarse, esperamos que pueda utilizarse en la industria en los próximos años», añade Petranikova.

El grupo de investigación de Petranikova lleva muchos años investigando el reciclaje de los metales de las baterías de iones de litio. El grupo participa en varias colaboraciones con empresas para desarrollar el reciclaje de baterías de coches eléctricos y es socio de importantes proyectos de investigación y desarrollo, como el proyecto Nybat de Volvo Cars y Northvolt.

Publicación original: DESARROLLAN UN MÉTODO SOSTENIBLE PARA RECUPERAR EL 98% DEL LITIO DE LAS BATERÍAS DE COCHES ELÉCTRICOS